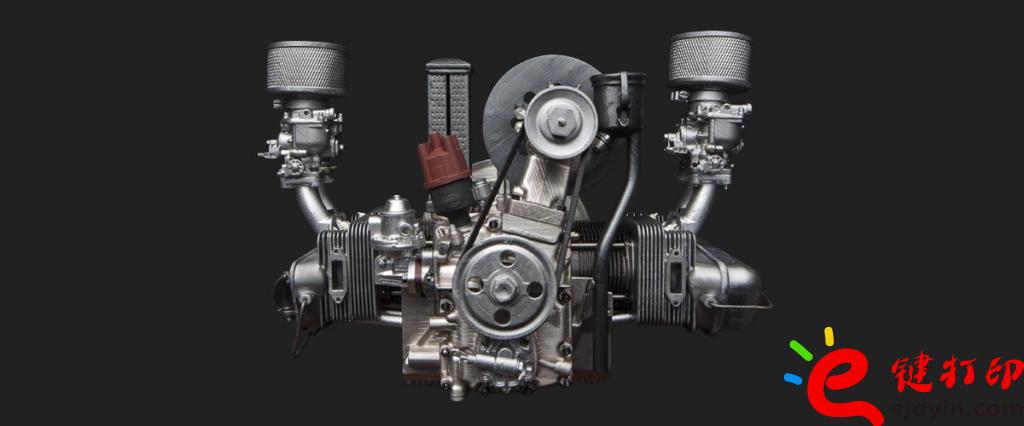

歐洲一位保時捷汽車的愛好者在3D打印服務商的協助下,利用3D掃描、建模軟件、3D打印機和鑄造技術,制造了一臺保時捷356汽車發動機模型。模型的設計、零部件制造以及裝配過程在短時間內就完成了,在制造過程中不同性能的3D打印樹脂材料讓設計者在制造時有了更加靈活、多樣的選擇。本期,我們將分享出這臺保時捷發動機模型的設計與制造過程。

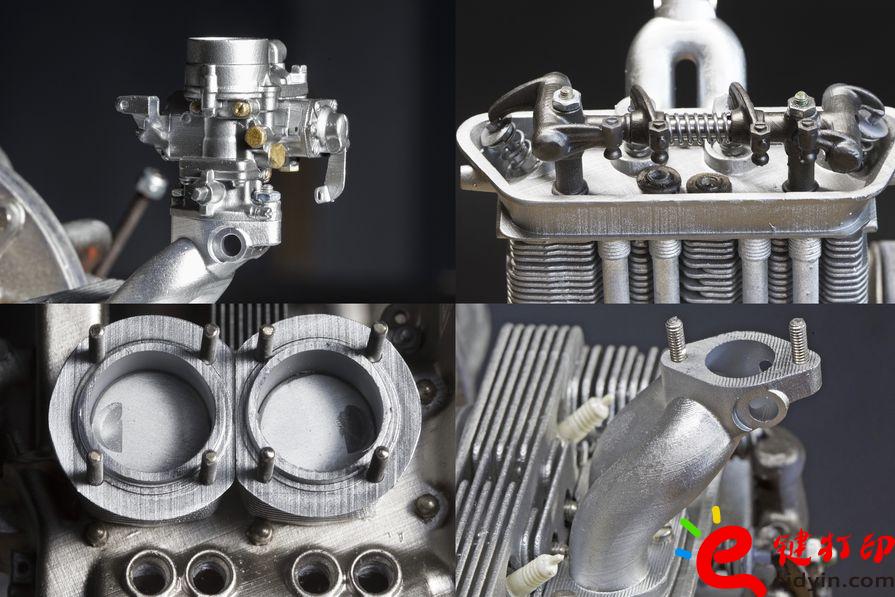

3D打印的保時捷356發動機模型與真實發動機的比例為1:4。在制造時,設計者首先對保時捷356發動機進行了拆分,并使用David Laser掃描儀對這些零部件逐一掃描。然后在掃描數據基礎上進行三維建模,設計者用到的軟件是Rhino和Meshmixer。設計者根據自己在成本和精度方面的要求,最終選擇了Formlabs公司的Form 2 SLA 3D打印機及其配套的樹脂3D打印材料,進行發動機模型零部件的制造。 發動機模型的制造中總共用到了三種不同的樹脂3D打印材料,其中那些在最終組裝中需要進行微調和用螺絲連接的部件是由透明樹脂材料打印的,而發動機支架和皮帶是用彈性樹脂材料打印的。發動機模型中的支撐架所需的材料是鋁合金,設計者采用了3D打印熔模+鑄造的方式來制造該部件,鑄造用的母模是由鑄造專用的樹脂3D打印材料打印的,母模打印出來之后設計者將其提供給當地一家鑄造工廠,進行鋁合金支撐架的制造。

發動機模型總共包括250個零部件,設計者先后分了5個批次進行3D打印,總共耗時45小時。打印完成之后還需要進行零部件的后處理,包括去除3D打印過程中產生的支撐結構,對零件中的微孔進行精制,對打印件進行打磨和噴漆。完成后處理之后,設計者花費了4個小時完成了發動機的組裝。 保時捷汽車愛好者利用3D打印設備快速制造汽車發動機模型的經驗,也可以為汽車制造企業的設計研發領域所借鑒。在汽車的研發工作中,設計師需要對新產品的設計方案進行反復驗證,驗證過程中往往需要制造出新產品的原型。3D打印技術憑借在小批量制造中所具有的速度和成本優勢,而成為產品快速原型制造的重要工具。國際上一些著名汽車制造企業在產品快速原型制造領域大量應用了3D打印技術。例如,福特在全球設立了5個3D打印原型制造中心,每年制造超過2萬個零部件原型,寶馬的慕尼黑研究和創新中心,每年生產約2.5萬個3D打印零部件原型。

3D打印設備制造商和材料企業針對產品快速原型和小批量生產領域,開發了多樣化的打印材料。以制造保時捷發動機模型時所使用的樹脂3D打印材料為例,包括Carbon 3D、Formlabs、MadeSolid、MakerJuice、塑成科技在內的許多3D打印企業或材料制造企業,針對臺式3D打印的光敏樹脂脆弱,容易折斷和開裂的問題,推出了更強硬、耐用的樹脂,有的樹脂材料可以對標ABS塑料注塑件的性能,有些樹脂材料在強度和伸長率之間取得了一種平衡,使3D打印的原型產品擁有更好的抗沖擊性和強度。除了硬性樹脂,3D打印企業還推出了用于熔模鑄造的3D打印樹脂材料,以及制造鉸鏈和摩擦裝置所需要的柔性或彈性樹脂3D打印材料,可供制造用戶選擇的材料種類越來越豐富。